Felgen

Inhalt

|

Der außen liegende Metall- oder auch Holzring eines Laufrads ist die Felge. Zur Felge gehören weder die Speichen noch die Nabe. Aber nur zu gerne werden komplette Laufräder als Felgen bezeichnet, nicht nur beim Fahrrad, auch bei Auto & Co. Holzfelgen sind kaum noch anzutreffen, sie waren bis Mitte der 70er Jahre auf der Bahn gebräuchlich. Die Felge nimmt den Reifen, den Schlauch und das Felgenband auf und wird über die Speichen und die Nabe mit dem Rest des Fahrrads verbunden. Siehe auch: |

|

Geschichte

Wie vieles andere am Fahrrad, waren auch die Felgen am Anfang an der Konstruktion von Kutschen angelehnt. Die Laufräder waren aus Holz und hatten einen Stahlreifen. Diese knallharten Räder sind der Grund für die Hochräder, die die Anfangsjahre dominierten. Nur mit großem Durchmesser ließ sich ein halbwegs akzeptables Fahrverhalten realisieren. Mit Erfindung der Luftbereifung durch den Schotten John Boyd Dunlop änderte sich das schlagartig, innerhalb nur weniger Jahre verschwanden die Hochräder aus dem Straßenbild.

Mit den Luftreifen verbreiteten sich Stahlfelgen, die weitgehend dem entsprechen, was man heute noch als Wulstfelgen kennt. Die Reifen waren vom Aufbau mit Schlauchreifen vergleichbar, Schäuche wurden eingenäht. Drahtreifen kamen zur Jahrhundertwende auf, dadurch wurden Reparaturen bedeutend einfacher. Die heute nur noch bei Rennrädern üblichen Schlauchreifen waren also der gemeinsame Ursprung. Bei diesen Schlauchreifen blieben bis in die 60er Jahre Holzfelgen üblich, auch wenn es schon Mitte der 30er Jahre Alufelgen gab. Auf der Bahn wurden sie bis in die 80er Jahre benutzt, da sie etwas mehr Komfort als dir knallharten Metallfelgen bieten. Später sind sie weitgehend verschwunden, da sie nicht mehr gebaut werden.

Das Patent FR657185 von Andre Lestradet und Charles Dieu über eine stranggepreßte Alu-Schlauchreifenfelge wurde am 17. Mai 1929 ausgestellt.

1934 hat Mavic seine Schlauchreifenfelge Dura präsentiert. Bei dieser Hohlkammerfelge aus Duraluminium verteilen kleine Röhrchen, die Mavic als Speichenösen bezeichnet, die Zugkräfte der Speichen auf beide Felgenböden. Diese Bauweise ist bis heute bei hochwertigen Felgen üblich. Der Italiener Mario Longhi entwickelte die gleiche Technik und meldete sein Patent am 5. Januar 1934 an – genau zwei Stunden vor Mavic! Signore Longhi erteilte Mavic bis ins Jahr 1947 die Lizenz für die Nutzung dieser Innovation. Bei der Tour de France 1934 testete Antonin Magne diese neuen Felgen unter größter Geheimhaltung – sie waren nämlich eigentlich verboten und daher in Holzfarbe gestrichen. Antonin Magne siegte und trug das gelbe Trikot. Die Dura-Felgen wogen 750 g – gegenüber den 1,2 kg von damaligen Stahlfelgen.[1]

Die Schweizer Firma „Aluminium Menziken & Gontensch“ erhielt am 3. September 1935 das Patent CH179922 über eine stranggepresste Alu-Felge. Die gerade gegründete deutsche Firma Altenburger produzierte ab 1936 eine Aluminiumfelge mit Holzkern, ebenfalls für Schlauchreifen.[2]

Felgentypen

Wulstreifenfelgen

Dieser Typ wird auch Hakenfelge genannt. Der Wulst des Mantels enthält entgegen anderslautender Gerüchte keinen Draht, Wulstreifen umschließen wie Schlauchreifen den Schlauch vollkommen[3]. Wulstreifenfelgen besitzen ausgeprägte, nach innen ins Maul zeigende Auswölbungen, die Haken genannt werden. Gegen diese Kante drückt der Schlauch den Mantel. Der Mantel wird durch seine Form in der Felge gehalten. Dieser Typ läßt keine hohen Reifendrücke zu, da die Wulst bei zu hohem Druck vom Haken rutscht und ist nur noch wenig verbreitet. Die Ersatzteillieferung ist mittlerweile sehr schwierig, das meiste, was als Wulstreifen angeboten wird, sind einfach nur dicke Drahtreifen. Man kann Wulstreifen jedoch oft mit Drahtreifen ersetzen. Wulstreifen weisen weit höhere Fertigungstoleranzen als Drahtreifen auf. Der haken, den die Wulstreifen brauchten, ist bei den meisten heute gebräuchlichen Drahtreifenfelgen ebenfalls noch vorhanden.

Drahtreifenfelgen

• billiges Modell, nur seitliche Kammern

• seitliche Kammern und Hohlkammer, jedoch keine Nippeltöpfe

• Stahlfelge, einziges Modell ohne die Haken der Drahtreifen

• wie Modell ganz links, mit Nippeltöpfen

• stabilste Version: Hohlkammer und doppelt befestigten Nippeltöpfen

• Hohlkammer mit seitlichen Kammern aber nur einfachen Nippeltöpfen

Sie sind immer Tiefbettfelgen (dazu später mehr) und als Nachfolger der Wulstreifenfelgen heutiger Standard beim Fahrrad. Durch geringere Fertigungstoleranzen war es ab den 60er Jahren des 20. Jahrhunderts möglich, Drahtreifenfelgen herzustellen. Im Gegensatz zu Wulstreifen brauchen sie immer ausreichend Luft, um den Mantel auf der Felge zu halten. Nahezu alle heutigen Drahtreifen besitzen noch den Haken, der ursprünglich für die Wulstreifen erfunden wurde. Strenggenommen benötigen Drahtreifen diesen nicht mehr. Aber es hat sich herausgestellt, daß dieser bei der Montage durch Laien dazu führt, daß die Reifen meist auf der Felge bleiben, was ohne Haken nur gegeben ist, wenn man sorgfältig arbeitet. So ist dieses Relikt verblieben. Die Bezeichnung "Hakenfelge" ist jedoch vom Wulstreifen, für den Drahtreifen ist das falsch.

- Faltreifen

- sind eine Sonderform der Drahtreifen. Die Drähte sind hier flexibel ausgelegt, wodurch sich der Mantel gefaltet transportieren läßt. Konstruktiv besteht kein Unterschied, es werden die selben Felgen benötigt. Als Vorteil der faltreifen wird gern ihr geringeres Gewicht genannt, dies ist jedoch nicht zutreffend. Es gibt durchaus nicht faltbare Reifen gleicher Dimension, die leichter als faltbare sind.

- Ballonreifen

- ist ein Marketingbegriff für Reifen ab einer Dicke ab etwa 1,75 Zoll. Es sind ebenfalls die gleichen Felgen vorhanden. Erst bei sehr dicken Reifen ist dann auf eine ausreichende Maulbreite der Felge zu achten.

Drahtreifenfelgen haben zwei mögliche Bohrungen für Ventile:

- 6,5 mm Bohrloch für 6 mm Sclaverandventile

- 8,5 mm Bohrloch für 8 mm Dunlop- oder Autoventile

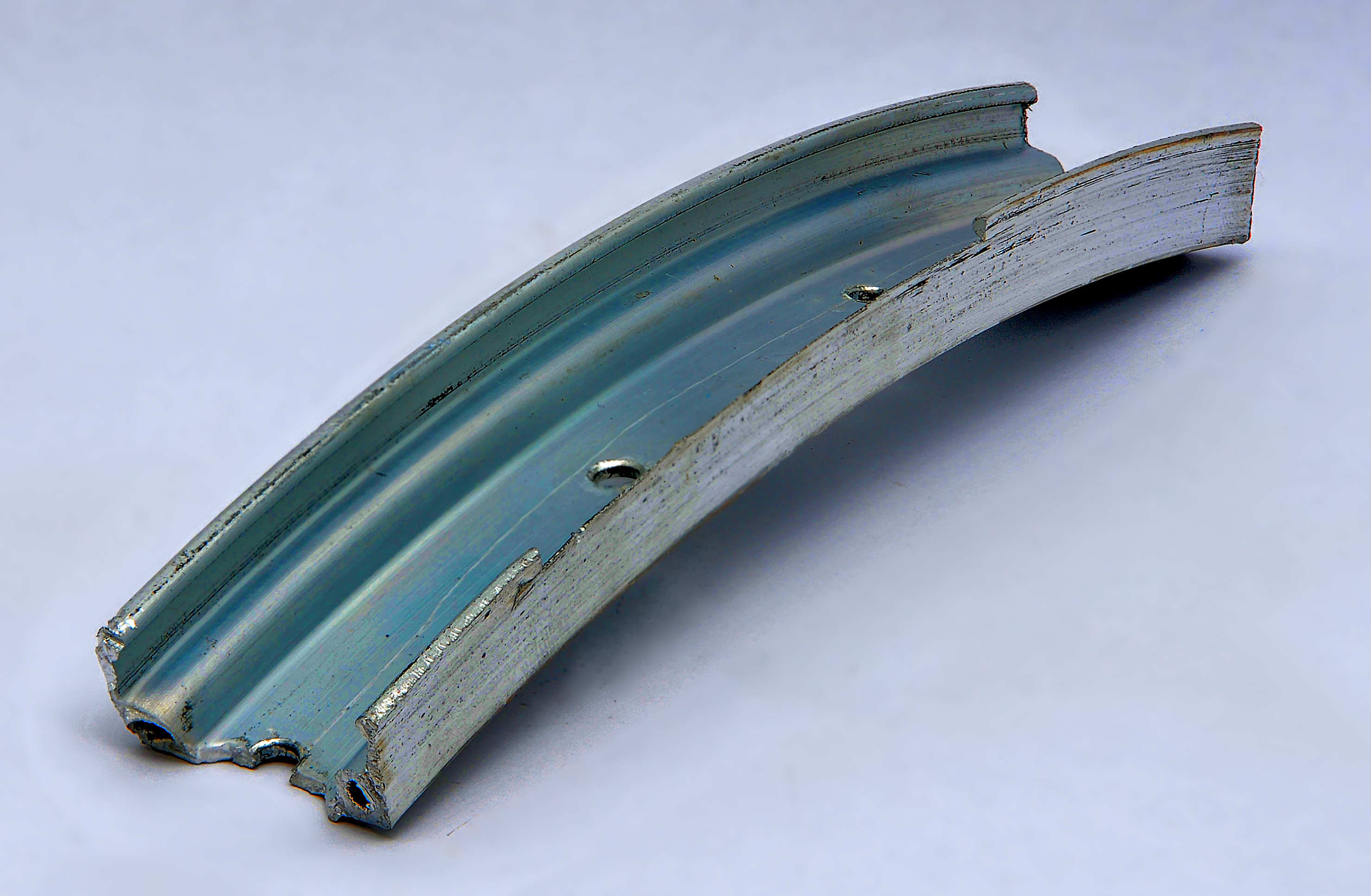

Schlauchreifenfelgen

Bei diesen Lösungen wird der Reifen mit Kitt auf der Felge verklebt. Der Schlauch ist in den Reifen eingenäht. Der Luftdruck in Schlauchreifen ist wesentlich höher als in allen anderen Reifenarten am Fahrrad, deshalb sind derartige Felgen immer mit einer Bohrung für Sclaverandventile versehen. Andere Ventilarten können max. 7 Bar aufnehmen, Schlauchreifenfelgen sind für bis zu 15 Bar zugelassen.

Exoten

Seit Ende der 90er Jahre des 20. Jahrhunderts werden Felgen angeboten, die die Verwendung von schlauchlosen Reifen ermöglichen. Schon Dunlop hatte 1886 ein Patent für ähnliche, schlauchlose Bereifung. Die Bauweise ist der der Wulstreifen sehr ähnlich und teilweise sind die Felgen und Bereifung sogar kompatibel, was aber eher ein Zufall sein dürfte. Das Felgenbett ist hier mit einer in Nuten eingelegten Gummidichtung abgedeckt. Schlauchlose Bereifung hat sich beim Fahrrad jedoch nicht durchgesetzt.

Ebenso erfolglos sind Vollgummireifen, die alle paar Jahrzehnte immer wieder neu erfunden werden und manchmal auch eigene Felgen erfordern, manchmal jedoch auf normalen Wulst- oder Drahtreifenfelgen montiert werden können.

Speichenanzahl

| Die übliche Anzahl der Löcher für Nippel ist 36, nicht mehr und nicht weniger |

Felgen für Tandems haben meistens 40 oder 48 Nippellöcher. Rennräder verwenden aus Gewichtsgründen und wegen der Aerodynamik im Allgemeinen weniger als 36 Speichen, bis hinunter zu 12 am Vorderrad. Relativ weit verbreitet sind mittlerweile Felgen mit 32 Speichen. Das Argument der geringeren Masse ist albern, die Einsparung ist marginal. Vielmehr wird der Kunde ohne es zu merken in eine Marktnische gedrängt. Preiswerte Felgen gibt es nämlich nur mit 36 Löchern. In seltenen Fällen (Rohloff Speedhub 500/14) ist diese Speichenzahl technisch bedingt. Alles, was so bei 28 Speichen abwärts existiert, ist entweder für den Hochleistungssport und dort auch sinnvoll oder eben Verarschung des Kunden. Für viel Geld bekommt er etwas, was schlechter hält, schneller kaputt geht und wo er Ersatzteile manchmal nur beim Originalhersteller bekommt. Da gewinnt nur der Hersteller.

Gebrauchstauglichkeit

Die Fahrradfelge ist eines der ganz wenigen auf Druck belasteten Bauteile am Fahrrad. Wegen der Gefahr des Knickens sollten solche Bauteile ein angepasstes Flächenträgheitsmoment haben. In diesem Aspekt hat die V-Felge durch ihre Ausbauchung ihr Material weiter vom gemeinsamen Schwerpunkt entfernt als eine normale Felge, ihr Flächenträgheitsmoment ist zumindest um die zugehörige Schwerachse größer. Einen größeren Widerstand gegen das Knicken würde eine breitere Felge bringen, denn eine „Acht“ im Rad als ganz typisches Knickereignis wird durch ein zu geringes Flächenträgheitsmoment genau rechtwinklig zur Ausbauchung verursacht.

Die Belastung der Felge ist nicht rundum gleich, sondern in der Nähe der Speichenlöcher am höchsten. Der Fahrradteilehersteller Campagnolo reduziert daher bei einigen seiner Felgen die Materialstärke in den Bereichen zwischen den Bohrungen. Dadurch lassen sich nach Angaben des Herstellers pro Felge 40 Gramm einsparen, ohne daß die Stabilität leidet.

Tiefbettfelge

Viele heutige Drahtreifenfelgen sind Tiefbettfelgen. Dieses Tiefbett dient dazu, die Montage des Reifens zu erleichtern. Wird der Reifen auf einer Seite ins Tiefbett gedrückt (links), kann er auf der gegenüberliegenden Seite leicht und ohne Werkzeug über die Felgenschulter gehoben werden.

Fertig montiert liegt der Draht dann hinter dem Haken und der Schlauch kann sich bis ins Tiefbett ausbreiten.

Form

Bei den Tiefbettfelgen gibt es als Sonderform für hochbelastete Lastenräder, Anhänger oder Tandems die Westwoodfelge. Sie hat 36 oder 40 Löcher für Nippel.

Hochprofilfelgen, von manchen auch als Aero- oder auch V-Felgen bezeichnet, bieten eine bessere Steifigkeit bei wesentlich größerer Masse. Der gern zitierte bessere Strömungswiderstandskoeffizient (cw) spielt nur im Straßenradsport bzw. im Bahnradsport eine Rolle. Der geringere Luftwiderstand wirkt erst ab Geschwindigkeiten von etwa 40 km/h und ist daher im Massenmarkt ohne Bedeutung.

Felgen mit ausgeprägten Tropfenprofilen ermöglichen die Reduzierung der Speichenzahl, weil die Felge steifer ist. Dann muss jedoch der Felgenboden stärker ausgeführt werden, weshalb Tropfenprofile oft schwerer sind und damit ein höheres Massenträgheitsmoment haben. Sie sind jedoch weit verbreitet, weil sie (wie tropfenförmige Rahmenrohre) eine breite Werbefläche bieten.

Material

Metallfelgen werden aus einem Profil gebogen und am Stoß geschweißt. Sie sind heute meist aus einer Aluminiumlegierung gefertigt, welche Stahl aufgrund des geringeren Gewichts und der besseren Bremswirkung bei Felgenbremsen verdrängt hat. Erster Hersteller von Aluminiumfelgen war die Firma Altenburger GmbH & Co. KG in Jestetten.

Im hochpreisigen Bereich für Rennräder oder Mountainbikes werden auch Faserverbundwerkstoffe]], vor allen Dingen Kohlenstofffaserverstärkter_Kunststoff verwendet (ugs. Carbon oder Kohlefaser genannt). Dabei ergeben sich Probleme bei der Kombination mit den Felgenbremsen. Auch mit Spezialbelägen ist die Bremswirkung bisher (März 2008) bei trockenen Felgen bescheiden und bei Nässe kaum ausreichend. Zunehmend werden im hochpreisigen Bereich auch Scandiumlegierungen verwendet.

Es wurden auch Laufräder für preiswerte Kleinräder gebaut, bei denen Felge und Nabe sowie Speichen eine Einheit aus homogen geformten Kunststoffen bilden. Diese konnten sich jedoch außer für Kindermodelle nicht durchsetzen.

Bis in die 1960er Jahre waren Holzfelgen (vor allem im Bahnradsport) beliebt, im Straßenradsport wurden sie vereinzelt bei Profirennen sogar noch bis in die 1990er eingesetzt.

Größe

Maulweite

Als zweite Kenngröße neben dem Durchmesser haben Fahrradfelgen verschiedene Maulweiten. Die Maulweite ist das Innenmaß zwischen den Felgenflanken im Querschnitt. Üblich sind Maulweiten zwischen 13 und 30,5 mm. Es sind nicht alle Maulweiten mit allen Reifenbreiten kompatibel, falsch dimensionierte Reifen rutschen von allein aus der Felge.

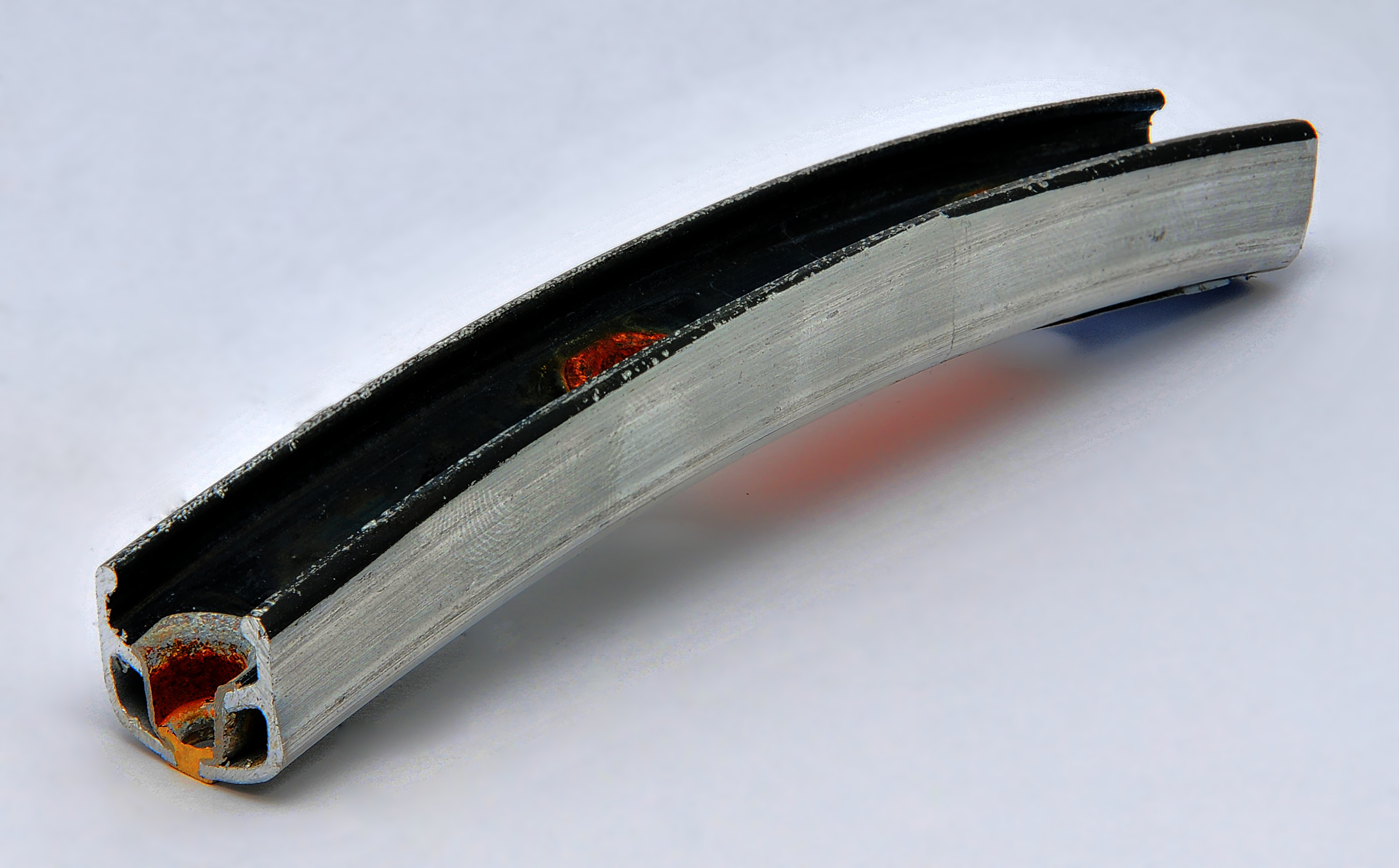

Sicherheit

Felgenbremsen führen aufgrund von Verschleiß zur Abnahme der Felgenwanddicke. Gefährlich wird das, wenn die Felge dann (meist bei schneller Erhitzung bei einer Bremsung) unvermittelt aufbricht. Das Laufrad blockiert, was zu erheblichen Verletzungen führen kann. Daher empfiehlt der ADFC, Felgen mit Verschleißindikator, der z.B. eine Rille in der Felgenwand sein kann, zu verwenden.[4]

Es gibt auch Felgen mit Keramikbeschichtungen, diese zeigen so gut wie gar keinen Verschleiß.

Literatur

- Michael Gressmann, Franz Beck, Rüdiger Bellersheim: Fachkunde Fahrradtechnik. 1. Auflage. Verlag Europa Lehrmittel, Haan-Gruiten, 2006, ISBN 3-8085-2291-7.

Weiterführende Links

Fußnoten

- ↑ Antwortmail vom Mavic Kundendienst; Anfrage Nr. 01395354

- ↑ Der Knochenschüttler 54; Interview mit Karl Dieter Altenburger

- ↑ Der Fahrrad Mechaniker, 4. Auflage 1950, Seite 72, Abb. 106

- ↑ ADFC Fachausschuss Technik